La tour de séparation d'air est un équipement essentiel permettant de séparer les principaux composants gazeux de l'air en azote, oxygène et autres gaz rares. Son procédé comprend principalement les étapes suivantes : compression de l'air, pré-refroidissement, purification, refroidissement et distillation. Le contrôle précis de chaque étape est crucial pour garantir la pureté et la stabilité des gaz produits. Cet article présente en détail le fonctionnement d'une tour de séparation d'air.

1. Compression et pré-refroidissement de l'air

La première étape du processus de séparation d'air consiste à comprimer l'air ambiant. Grâce à plusieurs étages de compresseurs, l'air est comprimé à une pression de 5 à 7 bars. Durant la compression, la température de l'air comprimé augmente ; des refroidisseurs intermédiaires et des post-refroidisseurs sont donc utilisés pour la réduire. Afin de protéger le compresseur des impuretés présentes dans l'air, les particules sont éliminées par filtration. L'air comprimé est ensuite envoyé vers le système de pré-refroidissement pour un refroidissement supplémentaire, généralement à l'aide d'eau ou de fluides frigorigènes comme le fréon, afin d'abaisser sa température à environ 5 °C.

2. Purification et déshydratation de l'air

Après pré-refroidissement, l'air contient de faibles quantités d'humidité et de dioxyde de carbone. Ces impuretés peuvent former de la glace à basse température et obstruer les équipements. Il est donc nécessaire de purifier et de déshydrater l'air. Ce procédé utilise généralement des tours d'adsorption à tamis moléculaire, grâce à des cycles d'adsorption et de régénération périodiques, afin d'éliminer la vapeur d'eau, le dioxyde de carbone, les hydrocarbures, etc., et ainsi garantir le bon déroulement des procédés ultérieurs à basse température. L'air purifié est propre et sec, et convient parfaitement aux procédés de refroidissement et de séparation suivants.

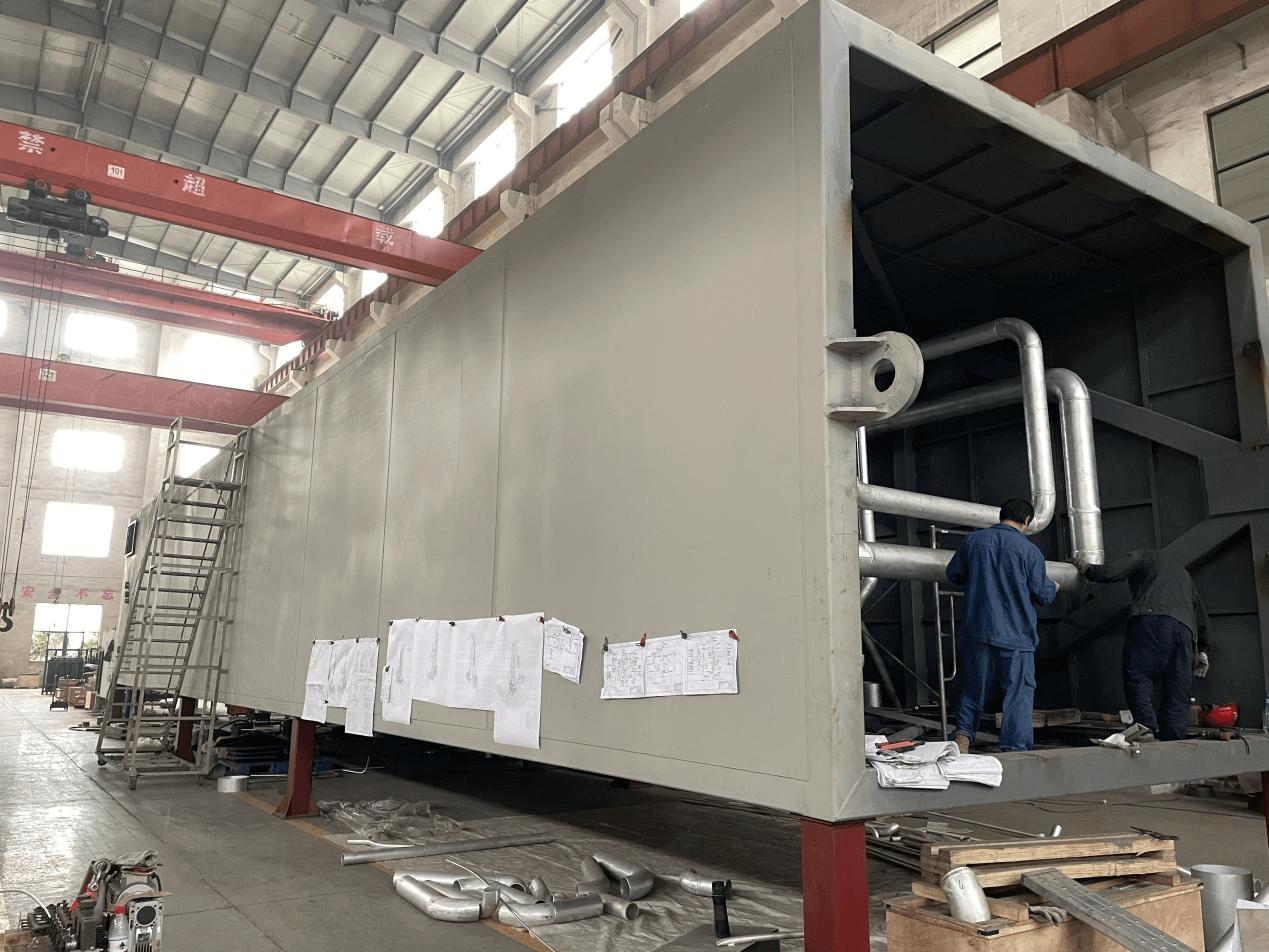

3. Échangeur de chaleur principal refroidissant l'air

L'air purifié est refroidi dans l'échangeur de chaleur principal par refroidissement profond. Cet échangeur est un élément essentiel du procédé de séparation d'air. L'air y subit un échange thermique avec l'azote et l'oxygène froids séparés, ce qui abaisse sa température à un niveau proche de la température de liquéfaction. L'efficacité de cet échange thermique influe directement sur la consommation d'énergie et la pureté du produit final de la tour de séparation d'air. Généralement, des échangeurs de chaleur à ailettes en aluminium performants sont utilisés pour optimiser cette efficacité.

4. Processus de séparation dans la tour de distillation

L'air refroidi est envoyé dans la colonne de distillation pour y être séparé en exploitant la différence de points d'ébullition de ses différents composants. L'air se liquéfie progressivement à basse température, formant ainsi de l'air liquide. Cet air liquide pénètre dans la colonne de distillation où subissent de multiples interactions entre les phases gazeuse et liquide. Dans la colonne de distillation, l'oxygène, l'azote et des gaz rares tels que l'argon sont séparés. La concentration en oxygène augmente progressivement vers le bas de la colonne, tandis que l'azote est séparé vers le haut. Grâce à la distillation, on obtient de l'oxygène et de l'azote purs et de haute pureté.

5. Extraction des produits d'oxygène et d'azote

L'extraction de l'oxygène et de l'azote constitue l'étape finale de la tour de séparation d'air. L'oxygène et l'azote liquides sont séparés de la tour de distillation et réchauffés à température ambiante par des échangeurs de chaleur afin d'obtenir l'état gazeux souhaité. Ces gaz sont ensuite stockés dans des réservoirs ou directement distribués aux utilisateurs. Pour améliorer l'efficacité du procédé et la pureté du produit, une structure à double tour est parfois conçue pour séparer davantage l'argon de l'oxygène et de l'azote destinés à un usage industriel.

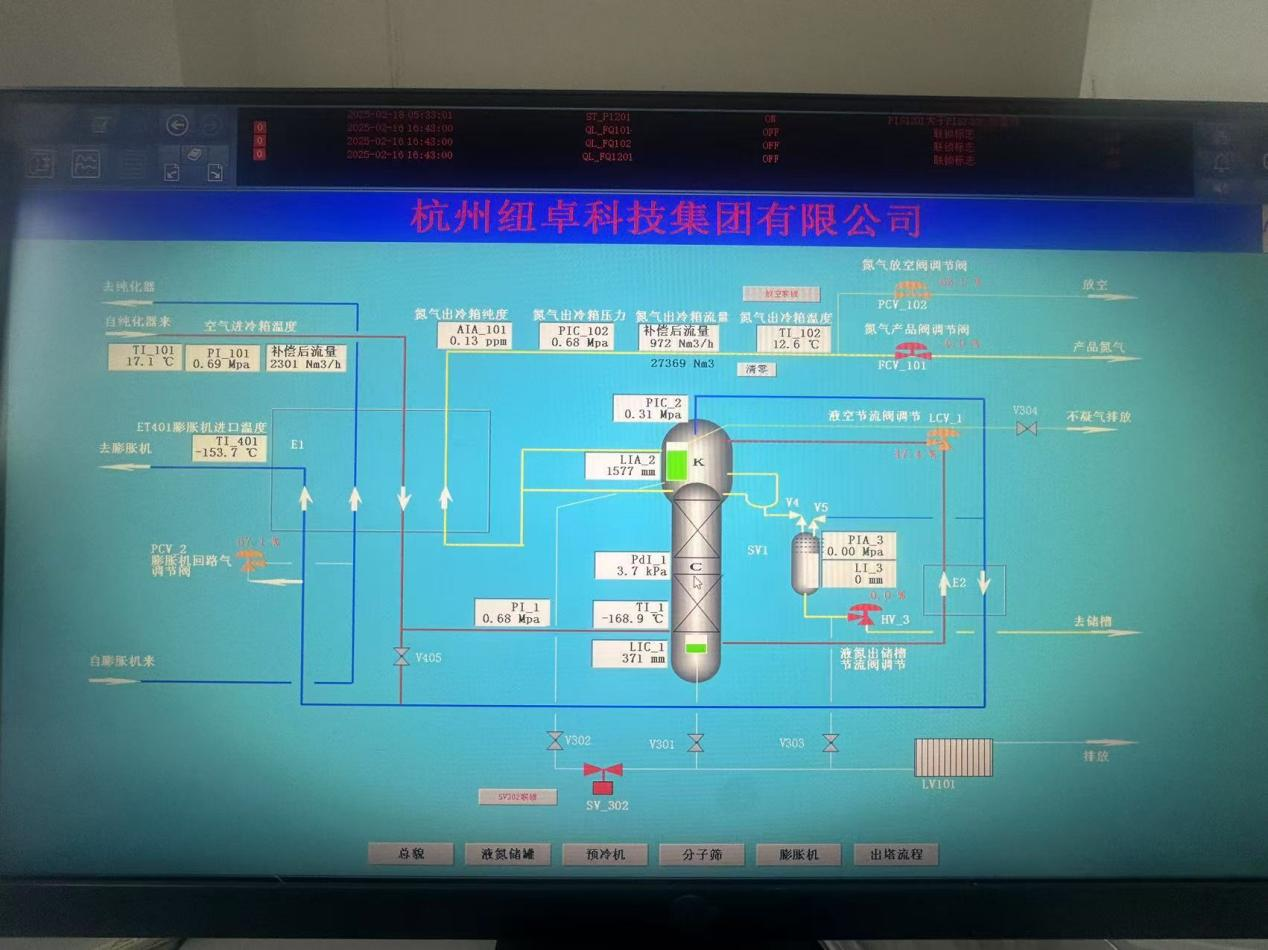

6. Contrôle et optimisation

L'ensemble du processus de séparation d'air repose sur un système de contrôle complexe, nécessitant une surveillance et un ajustement en temps réel des phases de compression, de refroidissement, d'échange thermique et de séparation afin de garantir la qualité des produits finaux. Les tours de séparation d'air modernes sont généralement équipées de systèmes de contrôle automatisés, utilisant des capteurs et un logiciel de gestion pour réguler avec précision des paramètres tels que la température, la pression et le débit, optimisant ainsi la consommation d'énergie et la pureté du gaz produit.

Le procédé de séparation de l'air comprend plusieurs étapes : compression, pré-refroidissement, purification, refroidissement poussé et distillation. Grâce à ces procédés, l'oxygène, l'azote et les gaz rares présents dans l'air sont efficacement séparés. Le développement des technologies modernes de séparation de l'air a permis d'améliorer l'efficacité du processus et de réduire la consommation d'énergie, ce qui est essentiel pour l'utilisation des gaz industriels.

Pour tout besoin en oxygène/azote, veuillez nous contacter :

Anna Tél./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Date de publication : 7 juillet 2025

Téléphone : 0086-15531448603

Téléphone : 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com