La séparation cryogénique profonde de l'air est un procédé qui permet de séparer l'oxygène, l'azote et d'autres gaz de l'air grâce à une technologie de basse température. Méthode avancée de production de gaz industriels, elle est largement utilisée dans des secteurs tels que la métallurgie, le génie chimique et l'électronique. La conception d'un équipement complet de séparation cryogénique profonde de l'air exige non seulement une grande précision technique, mais aussi la conformité aux normes industrielles et aux exigences des clients afin de garantir un fonctionnement stable et une rentabilité optimale. Cet article aborde les exigences de conception d'un tel équipement, en présentant les principaux points à prendre en compte, les aspects techniques et les précautions à prendre lors de sa mise en œuvre pratique.

1. Définir les exigences de base

Lors de la conception d'un système complet de séparation d'air cryogénique, les premières exigences fondamentales à déterminer comprennent la capacité de production, les caractéristiques de l'air brut, la pureté et la quantité du produit, etc. Selon les domaines d'application, la capacité de production de ce type d'équipement varie considérablement, généralement de quelques centaines à plusieurs milliers de mètres cubes par heure. De plus, les impuretés présentes dans l'air brut, telles que l'humidité et le dioxyde de carbone, doivent être éliminées par une étape de prétraitement afin de garantir un fonctionnement cryogénique stable et sans perturbation. Par conséquent, la conception du système de prétraitement doit pleinement prendre en compte les niveaux de pollution de l'air ambiant et l'environnement d'exploitation de l'équipement.

2. Considérations relatives à la conception du système

La conception d'un équipement de séparation d'air cryogénique implique plusieurs systèmes clés, notamment le système de compression, le système d'échange thermique, la colonne de séparation et le système de distillation. La conception du système de compression doit garantir un approvisionnement efficace et fiable en air haute pression, adapté à la séparation cryogénique. Les échangeurs de chaleur, composants essentiels au bon déroulement du procédé cryogénique, requièrent un rendement thermique élevé. Généralement, des échangeurs à plaques et ailettes sont utilisés pour assurer un transfert de chaleur efficace et un flux de gaz uniforme. Parallèlement, la conception de la colonne de séparation et du système de distillation doit répondre aux exigences de pureté du gaz produit ; le choix du garnissage, des plateaux et l'optimisation des conditions de distillation sont donc particulièrement importants. Dans la colonne de distillation, les différents composants gazeux sont efficacement séparés par des cycles répétés d'échange thermique et de condensation-évaporation, produisant ainsi de l'oxygène, de l'azote ou de l'argon de haute pureté.

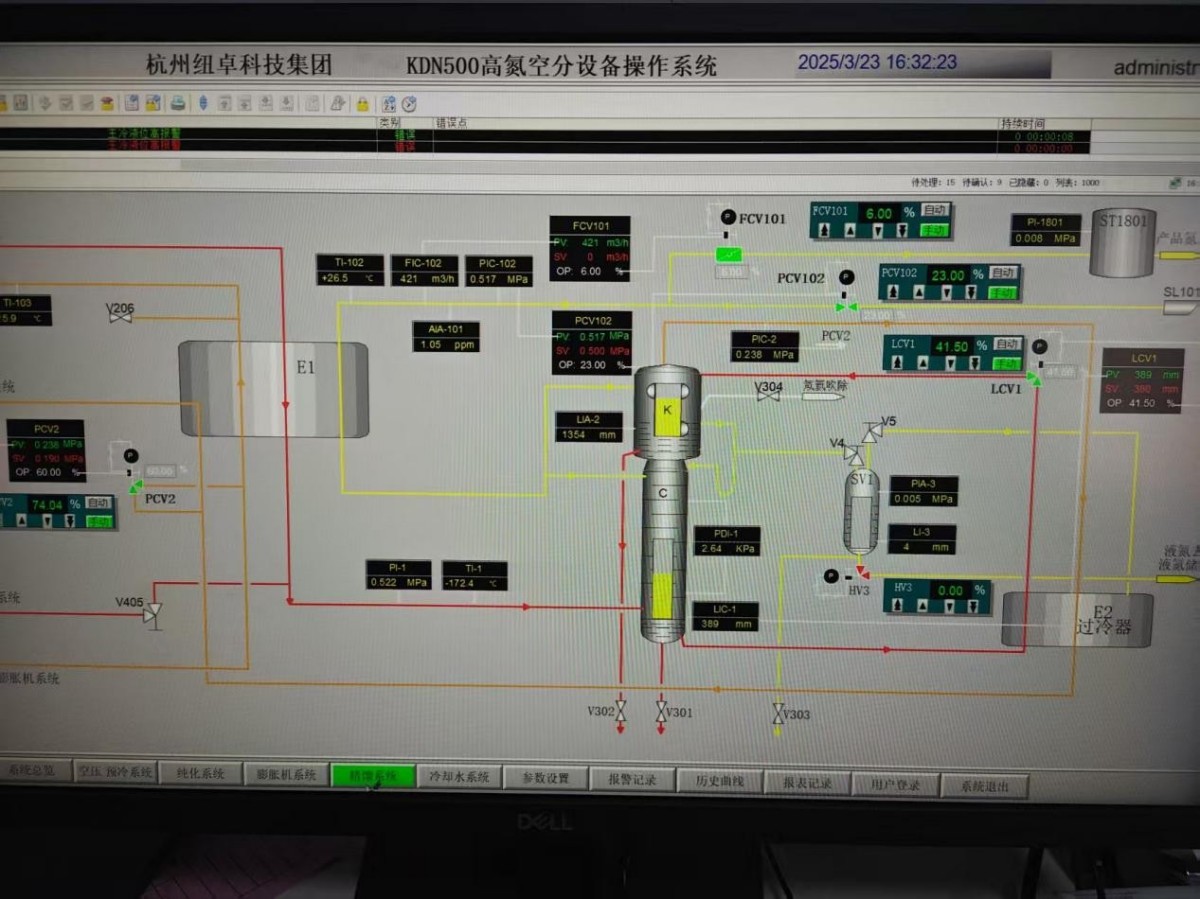

3. Systèmes d'automatisation et de contrôle

La commande automatisée est un élément indispensable de la conception des systèmes de séparation d'air cryogéniques. Les équipements modernes de séparation d'air cryogénique intègrent généralement un système de commande entièrement automatisé permettant un contrôle précis de paramètres tels que la température, la pression et le débit. Ceci réduit considérablement la complexité d'exploitation et améliore la sécurité et la stabilité du système. Le système de commande de procédé se compose généralement d'un automate programmable (PLC) et d'un système de contrôle distribué (DCS), qui collectent en temps réel les paramètres clés pour la commande et l'optimisation, garantissant ainsi le fonctionnement stable de l'équipement sous différentes conditions de charge. Pour faire face aux situations d'urgence, le système de commande doit également disposer de capacités de diagnostic des pannes, capables de détecter rapidement les problèmes potentiels et de prendre les mesures appropriées.

4. Considérations relatives aux économies d'énergie et à la protection de l'environnement

L'économie d'énergie est un critère essentiel dans la conception des équipements de séparation d'air cryogénique. La conception efficace des compresseurs et des échangeurs de chaleur contribue significativement à la réduction de la consommation énergétique. Par ailleurs, la récupération de la chaleur résiduelle est une mesure courante d'économie d'énergie ; elle permet d'utiliser la chaleur perdue issue du processus de réfrigération pour alimenter d'autres procédés, améliorant ainsi l'efficacité énergétique globale. En matière de protection de l'environnement, la conception des systèmes de séparation d'air cryogénique doit prendre pleinement en compte les risques de pollution liés au processus de production, tels que la pollution sonore et les émissions de gaz d'échappement. Dès la phase de conception, des mesures d'insonorisation et des plans de traitement des gaz d'échappement appropriés doivent être intégrés afin de respecter les réglementations et normes environnementales en vigueur.

5. Rentabilité et choix des équipements

L'évaluation du rapport coût-efficacité d'un système complet de séparation d'air cryogénique profonde influence directement sa conception et son choix. Tout en respectant les exigences de production, le choix et la taille de l'équipement doivent minimiser les coûts d'investissement initiaux et d'exploitation. Le choix des matériaux de fabrication, l'efficacité de l'échange thermique, les types de compresseurs et les choix du flux de procédé sont autant de facteurs clés qui influent sur le rapport coût-efficacité. Un choix judicieux d'équipement permet non seulement de réduire l'investissement initial, mais aussi de diminuer efficacement les coûts de maintenance et d'exploitation à long terme, optimisant ainsi la rentabilité du processus de production.

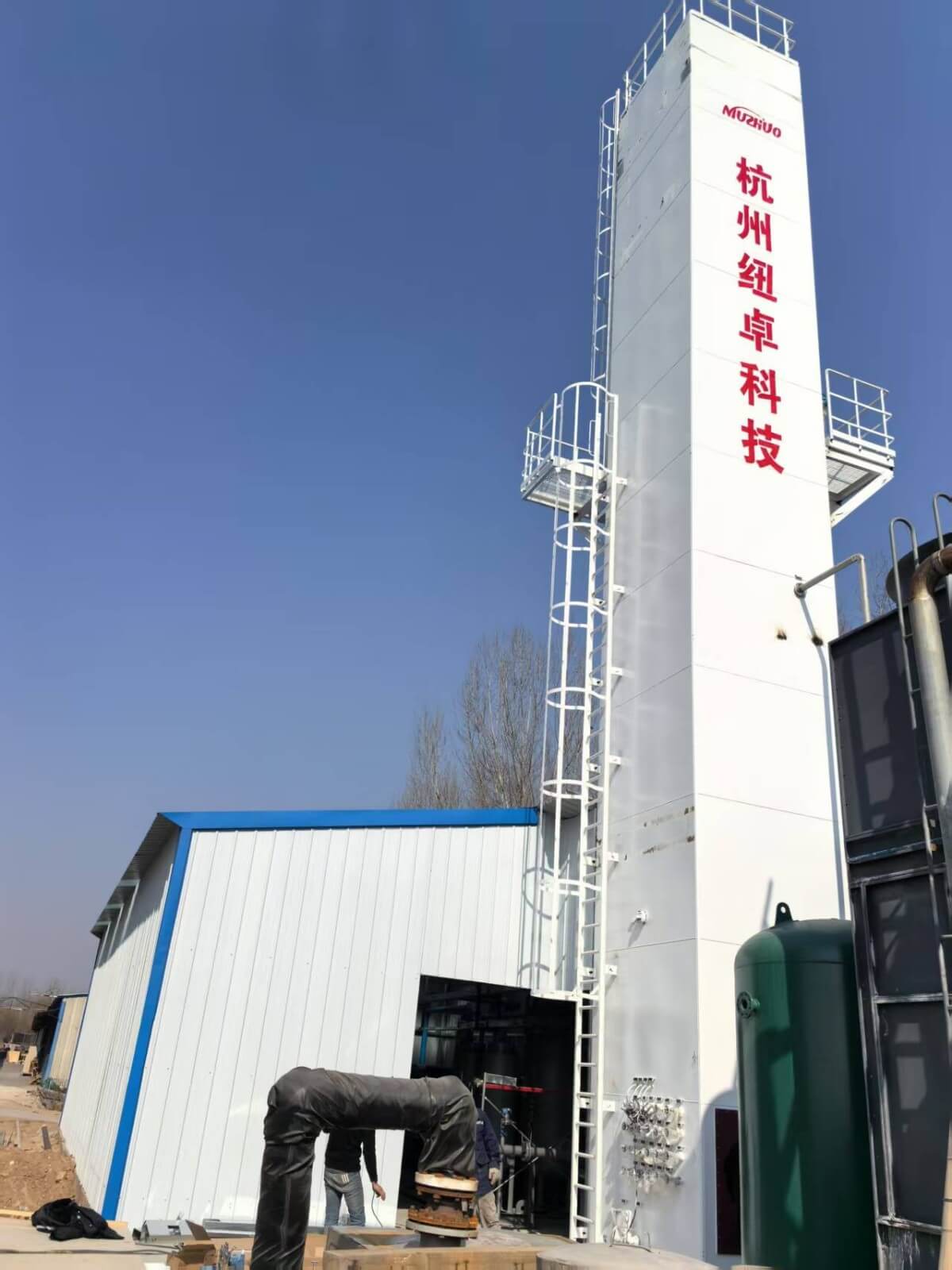

6. Installation et mise en service sur site

La conception d'un système complet de séparation d'air cryogénique ne se limite pas à la phase de dessin ; elle doit également prendre en compte les exigences d'installation et de mise en service sur site. Lors de l'installation, un alignement précis de chaque composant est indispensable pour éviter les fuites au niveau des raccords de tuyauterie. Lors de la mise en service, une inspection complète de l'état de fonctionnement de chaque système est nécessaire pour garantir un fonctionnement optimal. Compte tenu de la complexité des systèmes de séparation d'air cryogénique, la mise en service est généralement réalisée par une équipe d'ingénieurs spécialisés. Cette équipe effectue de nombreux tests et réglages de paramètres tels que la pureté du gaz, la pression et le débit, afin de répondre aux exigences de conception et aux normes du client.

Face à l'évolution constante des besoins industriels et aux progrès technologiques, la conception des équipements de séparation d'air cryogénique est en perpétuelle optimisation. Ces équipements de demain privilégieront l'intelligence et le respect de l'environnement. Grâce à l'intégration de technologies de détection avancées et de l'Internet des objets (IoT), ils permettront une surveillance et une gestion à distance, ainsi qu'une optimisation plus efficace de la consommation énergétique. Par ailleurs, l'utilisation de nouveaux matériaux, tels que des matériaux d'échangeurs de chaleur performants et des matériaux de structure plus résistants aux basses températures, améliorera encore leurs performances et leur durée de vie. Dans le contexte de la transition énergétique, les équipements de séparation d'air cryogénique seront également de plus en plus utilisés pour la production d'énergies propres comme l'hydrogène, contribuant ainsi à la réalisation de l'objectif de neutralité carbone.

Pour tout besoin en oxygène/azote, veuillez nous contacter :

Anna Tél./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Date de publication : 23 juin 2025

Téléphone : 0086-15531448603

Téléphone : 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com