GROUPE TECHNOLOGIQUE HANGZHOU NUZHUO CO.,LTD.

Ligne de production d'oxygène médical de NUZHUO, usine de production d'oxygène, usine de production d'azote cryogénique

1. Le principe de conception de cette installation repose sur les différents points d'ébullition des gaz présents dans l'air. L'air est comprimé, prérefroidi et débarrassé de son H₂O et de son CO₂, puis refroidi dans l'échangeur de chaleur principal jusqu'à liquéfaction. Après rectification, l'oxygène et l'azote produits peuvent être récupérés.

2. Cette installation est un système de purification d'air par turbine détendeuse. Il s'agit d'une installation de séparation d'air classique, utilisant un processus complet de remplissage et de rectification pour la production d'argon.

3. L'air brut est filtré pour éliminer la poussière et les impuretés mécaniques, puis comprimé à 0,59 MPa dans une turbine à air. Il est ensuite acheminé vers un système de prérefroidissement où il est refroidi à 17 °C. Enfin, il est dirigé vers deux réservoirs d'adsorption à tamis moléculaire fonctionnant successivement pour éliminer H₂O, CO₂ et C₂H₂.

1. Après purification, l'air est mélangé à de l'air réchauffé en expansion. Il est ensuite comprimé par un compresseur moyenne pression pour être divisé en deux flux. Une partie est dirigée vers l'échangeur de chaleur principal pour être refroidie à -260 K, puis aspirée au centre de celui-ci pour entrer dans la turbine de détente. L'air détendu retourne à l'échangeur de chaleur principal pour être réchauffé, puis est dirigé vers le compresseur de surpression. L'autre partie de l'air est dilatée par un détendeur haute température, puis, après refroidissement, est dirigée vers un détendeur basse température. Elle est ensuite dirigée vers une chambre froide pour être refroidie à environ 170 K. Une partie de cet air, encore refroidie, est dirigée vers le bas de la colonne inférieure via un échangeur de chaleur. L'autre partie est aspirée vers le détendeur basse température. Après détente, elle est divisée en deux parties. Une partie est dirigée vers le bas de la colonne inférieure pour rectification, l'autre partie retourne à l'échangeur de chaleur principal, puis est dirigée vers le compresseur de surpression après réchauffage.

2. Après une première rectification dans la colonne inférieure, l'air liquide et l'azote liquide pur sont collectés. L'azote liquide résiduel, l'air liquide et l'azote liquide pur sont acheminés vers la colonne supérieure via un refroidisseur d'air et d'azote liquide. Ils y subissent une seconde rectification, puis l'oxygène liquide d'une pureté de 99,6 % est collecté au fond de la colonne supérieure et évacué de l'enceinte froide.

3. Une partie de la fraction d'argon présente dans la colonne supérieure est aspirée vers la colonne d'argon brut. Cette dernière est composée de deux sections. Le reflux de la seconde section est acheminé vers le haut de la première section par une pompe à liquide. Il est ensuite rectifié dans la colonne d'argon brut pour obtenir de l'argon brut à 98,5 % d'Ar et 2 ppm d'O₂. Ce dernier est ensuite transféré vers le milieu de la colonne d'argon pur via un évaporateur. Après rectification dans la colonne d'argon pur, l'argon liquide (99,999 % d'Ar) est recueilli au fond de cette colonne.

4. L'azote résiduel provenant du haut de la colonne supérieure s'écoule de la boîte froide vers le purificateur sous forme d'air régénérant, le reste allant à la tour de refroidissement.

5. L'azote provenant du haut de la colonne auxiliaire de la colonne supérieure s'écoule de la boîte froide au fur et à mesure de sa production, via le refroidisseur et l'échangeur de chaleur principal. Si l'azote n'est pas nécessaire, il peut être acheminé vers la tour de refroidissement d'eau. Si la capacité frigorifique de la tour de refroidissement d'eau est insuffisante, un refroidisseur supplémentaire doit être installé.

| Modèle | NZDON-50/50 | NZDON-80/160 | NZDON-180/300 | NZDON-260/500 | NZDON-350/700 | NZDON-550/1000 | NZDON-750/1500 | NZDON-1200/2000/0y |

| Débit d'O2 (Nm3/h) | 50 | 80 | 180 | 260 | 350 | 550 | 750 | 1200 |

| Pureté de l'O2 (%O2) | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 | ≥99,6 |

| Débit N2 (Nm3/h) | 50 | 160 | 300 | 500 | 700 | 1000 | 1500 | 2000 |

| Pureté de N2 (PPm O2) | 9,5 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 | ≤10 |

| Production d'argon liquide ( Nm3/h) | —— | —— | —— | —— | —— | —— | —— | 30 |

| Pureté de l'argon liquide (ppm O2 + ppm N2) | —— | —— | —— | —— | —— | —— | —— | ≤1,5 ppm O2 + 4 pp mN2 |

| Pureté de l'argon liquide (ppm O2 + ppm N2) | —— | —— | —— | —— | —— | —— | —— | 0,2 |

| Consommation (kWh/Nm3 O2) | ≤1,3 | ≤0,85 | ≤0,68 | ≤0,68 | ≤0,65 | ≤0,65 | ≤0,63 | ≤0,55 |

| Zone occupée (m3) | 145 | 150 | 160 | 180 | 250 | 420 | 450 | 800 |

1. Compresseur d'air : L'air est comprimé à une basse pression de 5 à 7 bars (0,5 à 0,7 MPa). Cette compression est réalisée à l'aide de compresseurs modernes (à vis ou centrifuges).

2. Système de pré-refroidissement : La deuxième étape du processus consiste à utiliser un réfrigérant pour pré-refroidir l'air traité à une température d'environ 12 °C avant son entrée dans le purificateur.

3. Purification de l'air par purificateur : L'air pénètre dans un purificateur composé de deux sécheurs à tamis moléculaire fonctionnant en alternance. Le tamis moléculaire sépare le dioxyde de carbone et l'humidité de l'air ambiant avant que celui-ci n'atteigne l'unité de séparation d'air.

4. Refroidissement cryogénique de l'air par détendeur : L'air doit être refroidi à des températures inférieures à zéro pour être liquéfié. Le refroidissement cryogénique est assuré par un turbodétendeur à haut rendement qui refroidit l'air à une température inférieure à -165 à -170 °C.

5. Séparation de l'air liquide en oxygène et en azote par séparation de l'air

6. Colonne : L'air entrant dans l'échangeur de chaleur à ailettes à basse pression est exempt d'humidité, d'huile et de dioxyde de carbone. Il est refroidi à des températures inférieures à zéro à l'intérieur de l'échangeur par détente dans le détendeur.

7. On prévoit d'atteindre une différence de température minimale de 2 °C à l'extrémité chaude des échangeurs. L'air se liquéfie lorsqu'il atteint la colonne de séparation d'air et est séparé en oxygène et en azote par le procédé de rectification.

L'oxygène liquide est stocké dans un réservoir : ce réservoir est relié au liquéfacteur, formant ainsi un système automatisé. Un tuyau flexible permet de prélever l'oxygène liquide du réservoir.

POUR PLUS D'INFORMATIONS, CONTACTEZ-NOUS : 0086-18069835230

Profil de l'entreprise

Certificat et NUZHUO

Q1 : Êtes-vous une société commerciale ou un fabricant ?

Q3 : Quel est votre délai de livraison ?

A: Depending on what type of machine you are purchased. Cryogenic ASU, the delivery time is at least 3 months. Cryogenic liquid plant, the delivery time is at least 5 months. Welcome to have a contact with our salesman: 0086-18069835230, Lyan.ji@hznuzhuo.com

Q4 : Quelle est votre politique d'assurance qualité des produits ?

Q5 : Proposez-vous un service OEM/ODM ?

Welcome to have a contact with our salesman: 0086-13516820594, Lowry.Ye@hznuzhuo.comQ6 : Votre produit est-il d’occasion ou neuf ? Produit prêt à l’emploi ou produit personnalisé ?

Catégories de produits

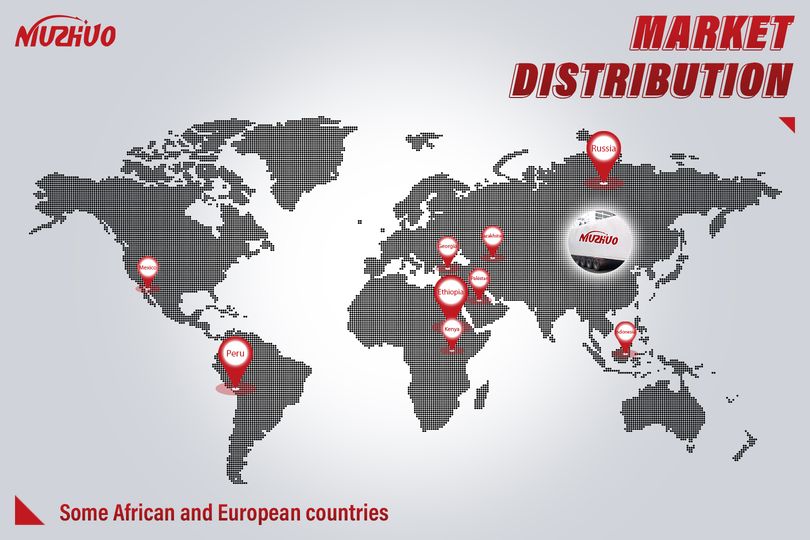

Concentrez-vous sur la fourniture de solutions mong pu pendant 5 ans.

Téléphone : 0086-15531448603

Téléphone : 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com